1. Область применение

В данной методической рекомендации дается определение системе 5С, устанавливаются основные принципы, порядок проведения, контроля и поддержания системы 5С на грузовом транспорте.

2. Термины и определения

В документе применяют следующие термины с соответствующими определениями:

Визуальное управление – любое средство, информирующее о том, что должно происходить в зоне в нормальном состоянии (как выполняется работа, стандартные процедуры выполнения работы, наличие и местонахождение предметов и т.д.).

Рабочая группа – временная группа, состоящая из специалистов и руководителей подразделения, целью деятельности которой является поиск и принятие решения по заданной проблеме.

Рабочее место – зона трудовой деятельности человека или часть пространства, которая оснащена необходимым оборудованием, инструментами и материалами для выполнения предусмотренных должностными инструкциями работ. В данном случае рабочим местом является автомобиль.

3. Общее положение

Система 5С представляет собой совокупность организационно-технических мероприятий по рациональной организации рабочих мест, обеспечивающей базовую стабилизацию выполнения процесса, безопасность людей, рост производительности труда, повышение качества продукции, повышение культуры производства.

Система 5С – один из инструментов базовой стабилизации, направленных на реализацию принципа «точно вовремя»

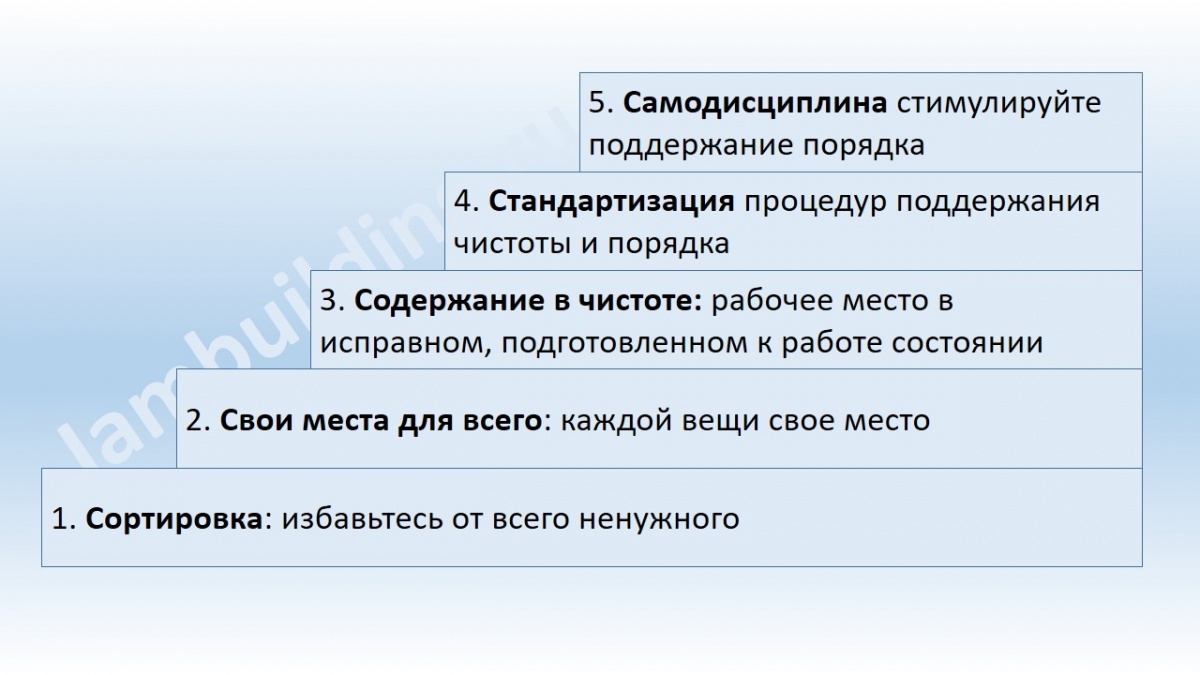

Система получила название от первых букв пяти русских слов:

- Сортировка

- Свои места для всего

- Содержание в чистоте

- Стандартизация

- Самодисциплина/совершенствование

Рис. 1. Лестница создания эффективного рабочего места.

Система устанавливает пять шагов, выполнение которых направлено на создание условий для стабильного оптимального выполнения операций, поддержание порядка, чистоты, аккуратности, экономии времени и энергии для повышения производительности, предотвращения несчастных случаев, снижения загрязнения окружающей среды.

Таблица 1

Основные принципы системы 5С

|

Принцип |

Содержание работы |

|

1. Сортировка: оставьте только нужное (ККЯ) |

Все предметы разделяются на три категории: нужные, не нужные срочно и ненужные. Нужные сохраняются на рабочем месте. Не нужные срочно располагаются на определенном удалении от рабочего места или хранятся централизованно Ненужные удаляются. |

|

2. Свои места для всего: каждой вещи свое место |

По отношению к нужным предметам и предметам не нужным срочно вырабатываются и реализуются решения, которые обеспечивают: ·быстроту, легкость и безопасность доступа к ним; ·визуализацию способа размещения и контроля наличия, отсутствия или местонахождения нужного предмета; ·свободу перемещения предметов и эстетичность рабочего места (автомобиля). |

|

3. Содержание в чистоте: рабочее место в исправном, подготовленном к работе состоянии |

Тщательная уборка и очистка рабочего места (автомобиля) и оборудования. Фиксация и устранение неисправностей. Выявление источников загрязнения, труднодоступных и проблемных мест. Выработка и реализация мер по уборке труднодоступных мест, ликвидации источников проблем и загрязнений. Выработка правил проведения уборки-проверки, чистки оборудования, смазки. |

|

4. Стандартизация процедур поддержания чистоты и порядка |

Фиксация в письменном виде правил и стандартов выполнения рабочих операций, направленных на: удаление ненужного, рациональное размещение предметов, уборку, смазку, проверку. |

|

5. Самодисциплина: стимулируйте поддержание порядка |

Закрепление сфер ответственности за каждым водителем (объекты внимания и основные обязанности по их поддержанию в нормальном состоянии). Выработка у водителей правильных привычек, закрепление навыков соблюдения правил. Применение эффективных методов контроля – чек-лист. |

В целом применение системы 5С позволяет создавать эффективные рабочие места, что в дальнейшем дает экономию средств, улучшает качество, поднимает эффективность перевозки товара, повышает уровень производительности и безопасности труда.

Система 5С направлена на следующие объекты:

- Внешний вид водителя;

- Рабочие зоны:

- Салон автомобиля

- Кузов автомобиля

- Внешнее состояние автомобиля

- Техническое состояние автомобиля

- Предметы у водителя и в зоне:

- Спецодежда, документы, электронные устройства.

- Предметы и оборудование, необходимые для выполнения работы (ККМ, сейф, погрузочно-разгрузочное оборудование, стяжные ремни, противооткатное устройство)

- Предметы, необходимые по правилам дорожного движения (аптечка, огнетушитель, знак аварийной остановки и т.д.)

- Средства для ремонта автомобиля (запасное колесо, домкрат, балонный ключ)

4. ОРГАНИЗАЦИЯ РАБОТ ПО ВНЕДРЕНИЮ СИСТЕМЫ 5С

4.1 Перед началом работы необходимо определить:

- Цель работы

- Руководителя работ

- Состав рабочих групп

- План-график проведения встреч рабочих групп

4.2 Ответственность за внедрение системы 5С в филиале возлагается на Заместителя директора филиала. Ответственность за проведение и поддержание системы 5С на грузовых автомобилях возлагается на сотрудника, ответственного за выпуск автомобиля на линию.

4.3 Рекомендуемый состав рабочей группы:

- Заместитель директора филиала;

- сотрудник, ответственный за выпуск автомобиля на линию;

- водитель/водители.

Примечание: состав группы может быть иным, в зависимости от организационной структуры подразделения.

5. ШАГ №1 СИСТЕМЫ 5С: СОРТИРУЙТЕ: ОСТАВЬТЕ ТОЛЬКО НУЖНОЕ

5.1. Цель первого этапа 1С – определить необходимые для рабочей деятельности предметы, освободить рабочее пространство от ненужных предметов, создать предпосылки для организации визуального управления и стабилизации процесса.

5.2. В случае, если чистота и санитарное состояние автомобиля находятся на невысоком уровне, целесообразно начать с генеральной уборки, которая позволит быстро освободиться от существующей части грязи и мусора, неприятных запахов. Кроме того, самому водителю необходимо привести себя в порядок и свой внешний вид. Затем приступать к реализации первого шага системы 5С.

5.3. Порядок проведения 1С.Схема проведения 1С представлена в таб. 2.

Таблица 2

|

№ этапа |

Этап |

Название этапа |

|

1.1 |

Подготовительный |

Определение графика проведения Сортировки |

|

Определение перечня работ |

||

|

1.2 |

Определение критериев необходимости предметов в автомобиле и у водителя |

|

|

1.3 |

Фотографирование водителя и автомобиля |

|

|

2.1 |

Реализация |

Идентификация предметов у водителя и в автомобиле |

|

2.2 |

Оценка степени необходимости каждого предмета, принятие решений |

|

|

2.3 |

Документирование результатов 1С, фиксирование списка необходимых предметов в контрольный листок |

|

|

2.4 |

Удаление предметов, по которым принято соответствующее решение, из автомобиля и у водителя |

|

|

Перемещение предметов, по которым принято соответствующее решение |

5.3.1. Подготовительный этап.

5.3.1.1. Рабочая группа проводит организационное совещание, на котором:

- разрабатывает график проведения 1С;

- участниками рабочей группы изучаются теоретические и методические материалы. При необходимости для проведения обучения руководитель группы приглашает кайдзен-менеджера если таковой сотрудник имеется в компании или на предприятии.

- Определяются способы и порядок удаления предметов.

Примечание: рекомендуемые способы удаления предметов:

• Выбросить (самое последнее)

• Передать другим водителям

• Продать

• Передать другому подразделению

Также рабочая группа перед началом шага 1С разъясняет водителям цели и задачи 1С и системы 5С в целом.

5.3.1.2. Рабочая группа определяет критерии необходимости предметов в автомобиле и у водителя. Рекомендуется за основу взять следующие три критерия:

- Необходимость предмета при выполнении текущей деятельности. Это могут быть как предметы, используемые непосредственно в работе водителя (стяжные ремни, документы на груз, перчатки, ручка, мобильный телефон и т.д.), так и предметы первой необходимости (аптечка, огнетушитель, знак аварийной остановки). Если предмет не нужен, он должен быть удален из рабочей зоны (кабина или кузов) и удален у водителя;

- Частота использования. Если предметом пользуются редко, то его можно хранить вне рабочего места;

- Количество предметов, необходимых для текущей деятельности. Если нужно ограниченное количество предметов, излишки можно удалить или хранить вне рабочего места. К примеру, если положено 4 стяжных ремня, то должно быть 4 (максимум 6 – на случай дополнительного крепежа, поломки или повреждения) стяжных ремня. Также и с пишущей ручкой. Нет необходимости хранить несколько ручек в разных частях салона (двери, бардачок, панель приборов, подлокотник и др.). Достаточно 1-2 ручек для оформления документов.

5.3.1.3. Рабочая группа фотографирует текущую ситуацию в автомобиле и самого водителя. Фотографирование автомобиля должно проходить со всех сторон, включая рабочие зоны (салон и кузов). Также фотографируется водитель спереди и сзади во весь рост. Фотографии сохранены в папку с указанием даты фотосъемки.

5.3.2. Этап реализации

5.3.2.1. Рабочая группа проводит идентификацию предметов в автомобиле и у водителя, а также определяет степень необходимости этих предметов и в соответствии с этим принимает решение об их дальнейшей судьбе:

- оставить предмет там, где он находится

- изменить количество

- переместить предмет на новое место в пределах автомобиля;

- утилизировать;

В результате должен быть сформирован список необходимых предметов всех рабочих зон и у водителя, который используется для формирования Контрольного листка (см. п. 5.4.3)

5.3.2.2. Удаление ненужных предметов.

- Выявленные лишние предметы должны быть удалены из автомобиля сразу же после принятия решения о способе удаления.

Примечание: Возможные рекомендуемые способы удаления предметов:

• Выбросить – для выявленных лишних предметов, не представляющих ценности.

• Передать другим подразделениям или водителям – для выявленных лишних предметов, представляющих ценность, и необходимых на других участках.

• Продать – для выявленных лишних предметов, представляющих ценность, но не нужных для выполнения рабочих операций.

5.3.3. Контроль эффективности первого шага системы 5С

Контроль эффективности внедрения первого шага системы 5С осуществляется при помощи «Контрольного листа по проверке эффективности внедрения первого шага системы 5С». Контрольный лист 1-го уровня (аудит выполняется самим водителем) должен храниться в салоне автомобиля в лотке или папке.

Эффективность внедрения первого шага оценивается по автомобилю и водителю в целом. Наличие правил отнесения предметов к нужным, кол-во предметов и место их нахождения.

Дата размещения: 10.12.2017 18:35:19 291

Комментарии