Термин «Бережливое производство» можно считать достаточно новым для российской бизнес – среды. Действительно в обороте мы его слышим не часто - гораздо реже, чем привычные «маркетинг», «менеджер» и другие, пришедшие с запада и ставшие для нас родными. Однако данное определение начинает занимать свое место и данное веяние уже достигло наших производителей и нашло даже своих сторонников и приверженцев.

Что же такое «Бережливое производство» и почему оно стало таким «бережливым»? Само слово «бережливость», к сожалению, не точно отражает суть понятия и используется как наиболее компромиссное. В английском языке это называется «Lean production» (Лин продакшн) и точного перевода на русский язык не имеет. Его можно перевести как «обезжиренное», «сухое», «тощее». То есть такое, в котором отсутствует всё лишнее и ненужное. Чтобы более полнее сформулировать идею, заложенную в «бережливость», то лучше сказать, что это производство без потерь, излишних затрат, лишних усилий и перегрузок. Поэтому, давая определение «бережливому производству», можно сказать, что это производственная система, основанная на постоянном поиске и устранении потерь во всех аспектах деятельности.

Когда у предприятий возникает необходимость в поиске путей развития, основанных на концепции «Lean»? В первую очередь, это предприятия, работающие в жесткой конкурентной среде – когда присутствует борьба за потребителя, особенно, если это уже не просто борьба, а война, и её худший вариант – война ценовая. Здесь уже, как говориться «не до жиру» (обратите внимание – насколько точно совпадает с возможным переводом слова «Lean»). И действительно – если посмотреть на то, каким образом формировался финансовый результат в прошлом и настоящем, то для многих компаний будет характерна ситуация, в которой рыночные цены в течение нескольких лет из-за различных конкурентных действий снижаются, а операционные затраты остаются прежними (рис.1). И если компания принимает решение оставаться на рынке, то не остается ничего другого, как сокращать свой финансовый результат, чтобы остаться конкурентоспособными. Однако, такой вариант тоже нельзя считать нормальным – ведь если конкуренты сидят и ждут «кто кого пересушит», то в это время никто из них не получает прибыли на развитие – все находятся в режиме выживания.

На рисунке пример изменения финансового результата в конкурентной среде с течением времени.

И вот здесь очень кстати приходится система «Lean». С помощью её подхода можно организовать функционирование системы непрерывных улучшений – процесс, который будет способствовать сокращению операционных затрат именно в части потерь.

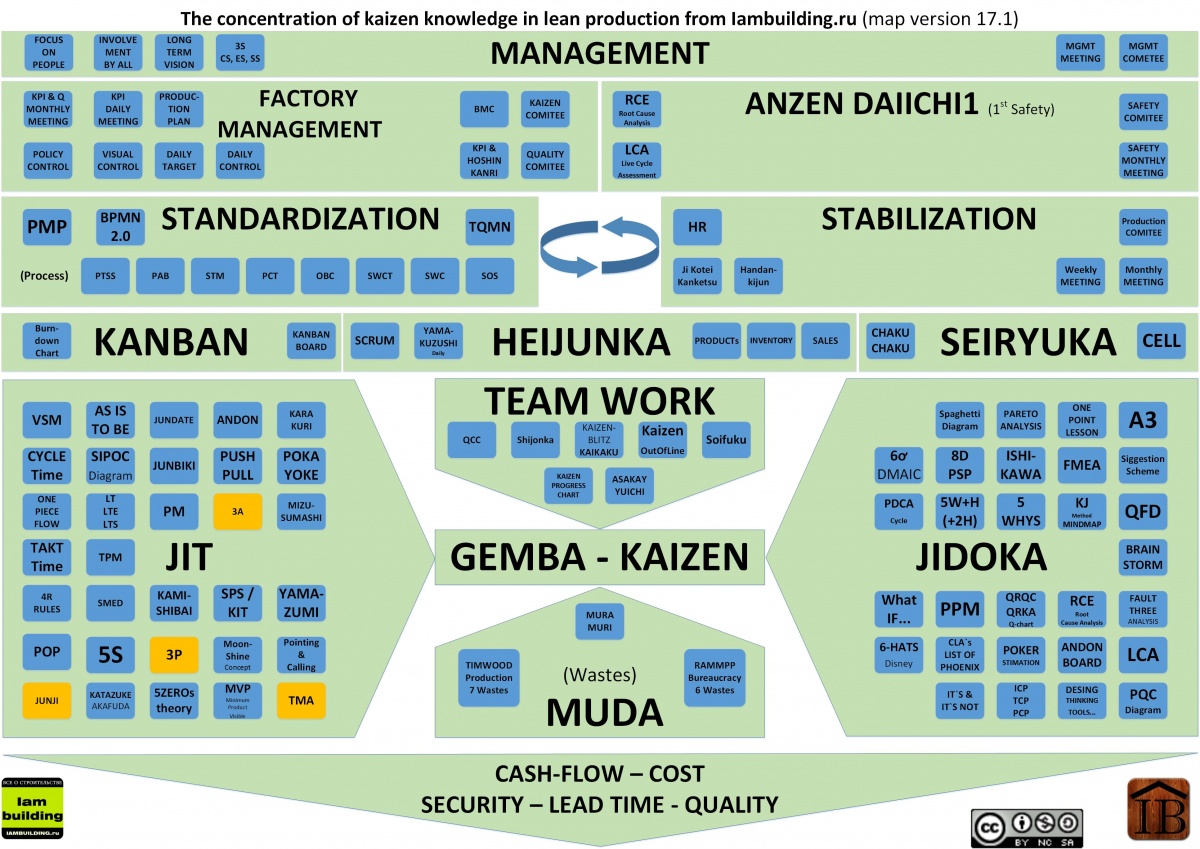

Многие, кто только начинает изучать бережливые технологии, считают, что Кайдзен и есть Бережливые технологии и проводят между данными терминами условное равенство. На самом деле далее в данном разделе мы рассмотрим все инструменты Бережливого производства, составим подробную карту их взаимосвязи и покажем, что из себя представляет в целом Бережливое производство (lean manufacturing) и где в этой цепочке находится непосредственно Кайдзен (Kaizen).

Для начала рассмотрим все основные блоки бережливого производства, а в последующих статьях, наполним каждый блок Бережливыми инструментами (Lean tools).

Наверное во всех компаниях, идеи зарождаются в головах руководителей, затем дробятся на различные задачи и спускаются исполнителям в виде конкретных действим которые последнему необходимо выполнить. По аналогии происходит и при внедрении и при работе в Бережливом производстве. Идея бережливого производства должна идти от уровня менеджмента и спускаться до уровня Gemba, где собственно и происходит работа в стиле Kaizen «Постоянное улучшение» где совместным усилием всех сотрудников происходит достижение ежедневных побед, достижений, улучшений в производстве.

Management – Непрерывное совершенствование с позиции руководства Компании.

На данном уровне основной задачей является: Иметь долгосрочное видение проблем, с которыми нужно столкнуться, чтобы реализовать свои амбиции (что нам нужно учиться, а не то, что мы хотим сделать, а затем иметь дух, чтобы противостоять этой проблеме). Чтобы сделать это, мы должны каждый день бросать вызов себе, чтобы понять, достигаем ли мы наших целей.

разбивается на основные принципы:

- Кайзен: Достаточно хорошо, ни один процесс не может считаться совершенным, поэтому операции необходимо совершенствовать непрерывно, стремясь к инновациям и эволюции.

- Genchi Genbutsu: Переход к источнику, чтобы увидеть факты для себя и принять правильные решения, создать консенсус и обеспечить достижение целей с максимальной скоростью.

Так же есть еще принцип «Уважение к людям» менее известно за пределами «Тойоты» и по существу включает два определяющих принципа:

- Уважение: серьезно относиться к проблемам всех заинтересованных сторон и прилагать все усилия для укрепления взаимного доверия. Ответственность за достижение других целей другими людьми.

- Командная работа: Речь идет о развитии людей путем решения проблем в команде. Идея состоит в том, чтобы развивать и привлекать людей через их вклад в работу команды. Цеховые команды цехов, весь сайт как команда, и команда Toyota в самом начале.

Factory management – Уровень менеджмента компании, в рамках которого происходит постановка целей производства и контроль избыточного запас продуктов на участках, нехватку запчастей, снижающие уровень удовлетворенности клиентов и приводящих к меньшему количеству клиентов и (или) потерянным доходам.

Некоторые из проблем, создающие неэффективность производства. Производители, взявшие на себя обязательства по своевременной поставке, оптимизации уровней запасов и сокращение связанных с ускорением расходов, активно ищут решения этих проблем. Обращение к этому уровню - это тот факт, что клиенты ожидают более высокого уровня обслуживания, лучшей цены, сокращения сроков выполнения заказов и доступа к постоянно растущим готовым хорошим SKU.

Поддержание прибыльности в конкурентной среде

Производство стало более конкурентоспособным, чем когда-либо. В сегодняшней конкурентной среде производители ищут способы поддержания рентабельности за счет устранения отходов. Данные отходы, как правило, являются результатом неэффективности на существующем производстве, в рабочей силе и в расходах на инвентарь. Часто происходит разсинхронность производственных линий и нестандартные рабочие процедуры.

Мандат для повышения эффективности - это то, что компании стремятся использовать Lean Manufacturing в качестве предпочтительного подхода к устранению отходов и оптимизации процессов с точки зрения эффективности затрат.

Stabilization (Стабилизация процесса) – Анализ процесса с целью исключения из него всех факторов которое вносят вариабенльность в сам процесс и делают процесс с каждым циклом его выполнения не предсказуемым. Если производственный процесс с каждым выполненным циклом показывает разное время выполнение с большым разбросом (первыый цикл выполнился за 1 минуту и следующий за 12 минут) то вы не можете с точностью сказать сколько занимает времени выполнение данной операции, а значит Ваш процесс не сбалансирован, не стабилен и в нем присутствуют факторы которые из раза в раз то присутствуют, то нет. Необходимо на данном этапе исключать из процесса все факторы, которые влияют на процесс и делают его непредсказуемым по времени или результату (качеству).

Standardization (Стандартизированная работа) – Документированная процедура (инструкция), в которой зафиксирован лучший опыт выполнения данной операции. Данный документ “живой”, постоянно обновляется и актуализируется. Если на предприятии несколько одинаковых машин, они должны использовать единый стандартизированный метод работы. Уменьшение потерь за счет распространения лучшего опыта. Уменьшение рисков по качеству.

Стандартизация всегда работает в паре со стабилизацией, т.к. каждый раз, когда вы выявили в процессе потери вносящие вариабельность и устранили их, то процесс изменился а значит необходимо менять и стандарт к выполнению данного процесса.

Kanban (Канбан, Вытягивающая система) – Метод регуляции потоков материалов и готовой продукции, как внутри предприятия, так и вне его (с поставщиками и клиеентами). Метод основан на системе сигналов, показывающих потребность компонентов или готовой продукции. Уменьшение потерь, излишних складских запасов, перепроизводство. Замечено, что при работающей системе Kanban результаты складской инвентаризации гораздо лучше.

Heijunka (Хеюнка, хейджунка) - Это инструмент выравнивания заказов в производстве. С помощью этого инструмента заказ клиента разбивается на небольшие партии, выстривается в особом порядке, позволяя снизить риски и производить разнообразную продукцию за короткие промежутки времени. Снижается время производства, каждый продукт (вариант) производится чаще, уменьшается потребность в запасе метериалов. В случае остановок у вас есть полный набор продукции для поставок клиенту.

Seiryuka – Инструмент выстраивания рабочих мест (например станков) для 1 или нескольких операторов в зависимости от времени цикла выполнения операций на каждом, с целью ускорения выполнения операций и сравнение времени цикла выполнения работы на каждом в случаи их разности.

JIT (Точно в срок, Just in time ) – Метод производства и поставок основанный на “вытягивании” именно того количества компонентов, готовых изделий, которые необходимы клиенту в данный момент. Применение JIT невозможно без работающих систем “Выстроенный поток”, Хеюнка, Канбан, Стандартизация, Время такта. Сверхэффективный способ снизить запасы материалов, готовых изделий, размеры занимаемых площадей. Этот метод также улучшает поток денежных средств (cash flow).

Jidoka (Джидока, Автономизация) – Метод частичной автоматизации оборудования. В отличие от полной (и очень дорогой) автоматизации, частичная позволяет автоматически найти проблему и остановить производство. Один работник может наблюдать за работой нескольких машин (станков) - это уменьшение затрат, и своевременное обнаружение проблемы решает проблемы качества.

Gemba – Kaizen – Gemba (“место сражения”) Этот подход напоминает нам о том, что все самое важное происходит не в офисах, а непосредственно на производственной площадке. Основная польза заключатеся в том, что происходит вовлечение руководства, уменьшение времени реакции на проблемы, укрепление дисциплины, получение информации “из первых рук” без искажений.

Kaizen (Постоянное улучшение) - Совместные усилия всех сотрудников компании по достижению ежедневных побед, достижений, улучшений в производстве. Общий синергический эффект, совместные усилия всех сотрудников помогают найти практически неограниченные возможности для уменьшения издержек, уменьшения потерь. Если в компании есть культура постоянных улучшений, то она становится практически вечным двигателем по уменьшению потерь. Именно в гемба происходит основная работа Кайдзен и именно здесь для работы и для поиска и устранения проблем используется основная масса Lean инструментов из блоков Team work, Muda, Jidoka и JIT.

Статью подготовил PSV Draffias специально для Iambuilding.ru

Дата размещения: 27.03.2017 19:12:46 256

Комментарии